Los operadores logísticos necesitan garantizar la cadena de frío durante todas las fases del proceso —desde el aprovisionamiento y el transporte, hasta el almacenaje y la distribución—, enfrentándose a retos cada vez más complejos que exigen eficiencia, sostenibilidad y trazabilidad total.

La presión es doble: social y tecnológica. Por un lado, el crecimiento del e-commerce, la internacionalización de la alimentación y la necesidad de transportar productos perecederos sin comprometer su calidad. Por otro, el avance de nuevas normativas medioambientales, la necesidad de eficiencia energética y la escasez de profesionales cualificados.

La logística del frío: un sector en crecimiento que no puede permitirse errores

La logística del frío demanda soluciones integrales que aseguren la trazabilidad de temperatura y humedad en tiempo real, y que estén alineadas con criterios ESG.

Esto, al final, implica que, dado que es el operador logístico el encargado de diseñar el mejor servicio posible para mantener el producto en perfecto estado durante su almacenaje y distribución, deben contar con profesionales del frío para garantizar la trazabilidad del producto, su calidad y la seguridad de las instalaciones y del personal, con control exhaustivo de la temperatura de entrada y de salida, la humedad, el espacio entre bultos, el tipo de embalaje, etc.

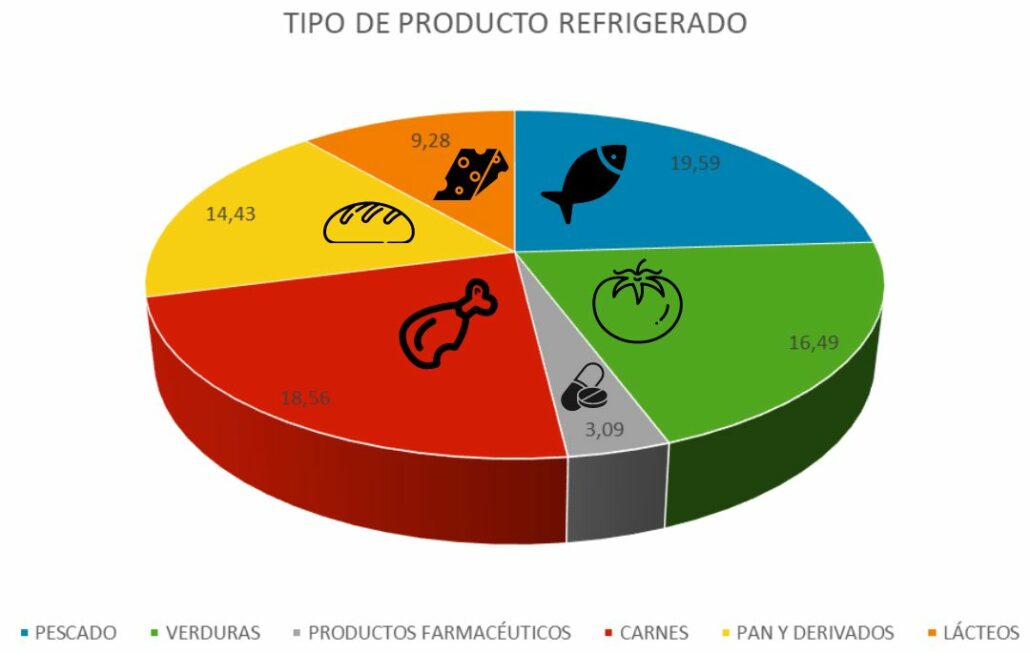

Por todo ello, la refrigeración en el sector logístico ha tenido que avanzar a pasos agigantados para dar respuesta a las necesidades sociales y de crecimiento. Actualmente, la logística del frío, se presenta como un mercado con perspectivas de crecimiento muy prometedoras, como afirma Aldefe, la Asociación de Explotaciones Frigoríficas, Logística y Distribución de España. En cuanto a los porcentajes refrigerados por tipo de producto, Aldefe señala que es el pescado (19,59%), seguido de las carnes y las verduras.

Infraestructuras frigoríficas a la altura de los nuevos retos

Las instalaciones dedicadas a la logística del frío deben estar a la altura en materia de tecnología y sostenibilidad. Deben integrar:

- Instalaciones energéticamente eficientes, con refrigerantes naturales como CO₂ y NH₃.

- Monitorización en tiempo real mediante IoT, IA y algoritmos predictivos.

- Sistemas avanzados de control, que optimizan cada cámara, túnel o silo.

- Soluciones adaptadas a cada necesidad, desde silos de gran altura hasta cámaras de ultracongelación.

La logística del frío: almacenaje

Las características de algunos productos exigen que la logística del frío se implemente con soluciones muy específicas, y en ocasiones, complejas y delicadas. En muchos casos esto supone dividir las instalaciones en distintos recintos con temperaturas, humedades y equipos muy dispares. La prioridad es ofrecer soluciones adaptadas a cada necesidad, que aseguren la cadena de frío durante todos los pasos de los que consten los procesos que se llevan a cabo en esas instalaciones.

Un ejemplo de ello es el diseño de un silo de 120.000 m³ y 45 m de altura con un sistema de enfriamiento indirecto con glicol y amoníaco para productos con base de galleta y chocolate, o una cámara de -25 °C con CO₂ y subenfriamiento para congelados.

Cada caso exige una solución única, en la que múltiples variables deben tenerse en cuenta, como:

- Localización de la instalación frigorífica.

- Ubicación de la sala de máquinas

- Circulación del aire.

- Tiempo de funcionamiento de la cámara.

- Clase, estado, volumen y temperatura del producto al entrar en la cámara frigorífica.

- Calor específico del producto y de su embalaje.

- Paso de personal.

- Calor residual provocado por los sistemas de iluminación, ventilación y desescarche.

- Calor derivado de la apertura de las vías de acceso a la cámara

Soluciones de refrigeración más importantes para las plataformas logísticas alimentarias

- Antecámaras frigoríficas. Estos espacios son muy útiles, puesto que permiten adaptar la temperatura de entrada del producto a las condiciones de almacenaje sin tener que modificar los parámetros de la cámara a la que dan servicio. Es decir, son espacios de tránsito para almacenar temporalmente las mercancías frescas o congeladas a temperaturas que oscilan entre 0°C y +10°C. De este modo, además, se evita que la mercancía se exponga a temperaturas ambientales, las cuales pueden afectar gravemente a sus propiedades organolépticas.

- Muelles de carga y descarga refrigerados. La carga y descarga del producto en el centro logístico puede suponer una vulnerabilidad para la cadena de frío. Este riesgo se puede evitar utilizando sistemas de carga y descarga que mantengan una temperatura concreta, lo que se consigue a través de sistemas de monitorización y un correcto aislamiento (que también ayuda a ahorrar energía). Normalmente, esto solo es posible cuando las puertas del vehículo de transporte se abren dentro del centro logístico, lo que permite disminuir las pérdidas de temperatura y, además, evitar el contacto con partículas contaminantes. Con este fin, también se recurre a los diferentes tipos de abrigos, ya que permiten generar un espacio mucho más controlado.

- Abrigos térmicos para muelles. Estas protecciones se usan, en los muelles de carga y descarga refrigerados, para evitar que la cadena de frío se rompa. Consisten en una estructura que puede estar hecha de diversos materiales y que rodea la carrocería del camión para crear un paso seguro entre el espacio de carga del camión y el muelle. Los tipos de abrigos más extendidos son el fijo, el retráctil, el hinchable, a ras de fachada y el frigorífico.

- Abrigo en muelle fijo. Se suelen utilizar cuando el tráfico de mercancías es muy intenso. A cambio, permiten ahorrar más energía que los otros tipos bajo un ritmo de carga y descarga alto.

- Abrigo de muelle retráctil. La estructura de este abrigo se ha diseñado para dotarle de la capacidad de volver a una posición inicial cuando la maniobra es incorrecta por parte del vehículo de carga.

- Abrigo de muelle hinchable. La ventaja de esta estructura es que el acoplamiento se puede hinchar para adaptarse a la perfección al vehículo de carga por lo que ofrece un acoplamiento aislado. Gracias a esto, facilita la maniobrabilidad del vehículo y, al mismo tiempo, asegura la estabilidad térmica del producto.

- Abrigo para muelle “ras de fachada”. El nombre de este dispositivo hace referencia al hecho de que se suele instalar sobre la fachada, valiéndose de la estructura de la misma. Desde el punto de vista del funcionamiento, estos abrigos son parecidos a los retráctiles.

- Abrigo para muelle frigorífico. Este tipo de abrigo está específicamente concebido para garantizar el mejor aislamiento térmico posible, por lo que están construidos con unos materiales más resistentes. Así mismo, suelen estar dotados con un sistema de espuma que permite que el vehículo se pueda apoyar sobre el abrigo, lo que hace que este se comprima y adapte al mismo. Consecuentemente, se evita el paso de partículas y los cambios de temperatura.

- Cámaras de temperatura positiva (o de conservación). Como su nombre indica, el producto se mantiene entre los 0 y los 10 ºC con la intención de conservarlo en perfecto estado. Esenciales en cualquier centro de logística del frío para alimentos perecederos.

- Cámaras de temperatura negativa (o de congelación). Al contrario que en el caso de las de refrigeración, la finalidad de las cámaras de temperatura negativa es mantener el producto entre -20 y -28 ºC, lo que permite guardar los alimentos durante un período de tiempo mucho más prolongado sin que pierdan en absoluto ninguna de sus propiedades alimentarias.

El futuro de la logística del frío: integrador, digital y centrado en el eficiencia

Las plataformas logísticas alimentarias del futuro no serán solo más grandes, sino más inteligentes. Las soluciones frigoríficas deberán:

- Minimizar el consumo energético durante todo el ciclo de vida.

- Evitar emisiones directas e indirectas mediante refrigerantes naturales y control térmico.

- Adaptarse a la realidad operativa, con sistemas híbridos que integren lo mejor del mundo físico y digital.

- Aprovechar la analítica avanzada para anticipar fallos y reducir paradas.

¡Descubre más sobre el frio industrial en almacenes logísticos!

¿Cuáles son tus necesidades de frio industrial?

Consulta más información sobre nuestro servicio de refrigeración industrial.

La logística del frío: distribución

¿Cómo controlamos la temperatura de los productos una vez dejan el centro logístico? Cuando se transportan mercancías a temperatura controlada se puede actuar de forma activa o pasiva sobre esta variable.

Las soluciones de frío activo consisten en mantener la temperatura de los productos a una determinada temperatura gracias a que viajan dentro de cámaras frigoríficas controladas electrónicamente.

Por otra parte, las soluciones pasivas se basan, principalmente, en el embalaje, que suelen ser cajas isotérmicas. Estas cajas no mantienen la temperatura, sino que ayudan a evitar la pérdida de frío gracias a los acumuladores de frío PCM, hielo seco, nitrógeno líquido u otras soluciones. De este modo, es posible cargar productos refrigerados en vehículos normales que transporten otro tipo de bultos y, además, se elimina la posibilidad de que se rompa la cadena de frío debido a la avería de uno o más componentes de la cámara. Las nuevas cajas isotérmicas, además, ya cuentan con tecnologías más avanzadas que permiten una mayor trazabilidad, una mejor conservación de la temperatura e, incluso, la reutilización de los envases, puesto que las neveras ya incorporan acumuladores de frío de múltiples usos y cada vez se emplean más envases reutilizables.

Conclusión

La logística del frío no es solo una infraestructura, sino un verdadero motor de competitividad. Porque en un mundo globalizado y conectado, conservar la cadena de frío es conservar la confianza, la calidad y la reputación.

Solicita presupuesto

Cuéntanos cuales son tus necesidades concretas de frio industrial para poder ofrecerte nuestra mejor solución técnica y valoración económica.